大家都在找: 365bet娱乐app_365 体育投注_365bet线上 机 / 四轴机器人 / 桁架机械手/ 助力机械手 |

|

|

用于自动装配的灵活夹具,夹钳 二维码

研究人员开发了一种基于六足机的可重构夹具,可用于组装一系列汽车前灯。夹具对于大多数装配和加工过程至关重要。他们的设计至关重要,因为它们对生产力,成本和质量有直接影响。据估计,40%被拒绝的零件源于不适当的夹具。 大多数灯具专为特定部件或操作而设计。然而,制造,存储,检索和设置专用夹具可能是昂贵的。实际上,这种固定装置占装配系统总成本的10%至20%。此外,专用夹具通常需要较长的交付时间来生产。因此,专用工装夹具仅适用于大批量,低混合生产。 另一方面,柔性工装夹具设计为可重复使用。当然,真正的“一刀切”夹钳是不可行的,因为存在各种各样的工件几何形状和操作要求。但是,灵活的夹具可以设计成适合需要类似操作的类似产品系列。与专用固定装置相比,柔性固定装置的初始成本较高,但其总拥有成本较低,因为它们可以容纳多种产品。 灵活的无论是否有工人协助,都可以实现转换。这种方法将允许中小型企业(SME)采用自动化,其中产品种类多,批次小。 为了满足灵活组装的需求,我们开发了一种基于无动力Gough-Stewart并联机构的可重构夹具,也称为六脚架。夹具的定位由机器人完成。

相关的研究多年来已经开发出各种可重新配置和灵活的固定装置。例如,麻省理工学院的Harry Asada博士和研究人员开发了一种可重构的模块化快速夹钳系统。该系统依靠垂直和水平夹具连接到带有磁性卡盘的工作台上。根据工件的几何形状,机器人可以重新定位模块,然后将它们锁定到位。该系统是为生产操作开发的,批量大小在20到100个单位之间。然而,使用磁性卡盘使该系统仅用于非磁性工件。 卡内基梅隆大学的研究人员开发了一种模块化,可编程,适形的夹紧系统,用于在加工过程中固定涡轮叶片。它使用一个铰接的八边形框架,位于刀片的任意部分周围。框架的下半部分采用气动柱塞,在释放状态下,气动柱塞可自由地与叶片轮廓相符。高强度皮带用于将叶片的凸起部分压靠在锁定的柱塞上。 最灵活的方法是使用特殊机器人作为固定装置。通用汽车公司和美国宇航局开发了用于工作保持的特殊伺服执 这些机器人执行器使生产减少到一个批量。然而,由于它们的高成本,这种致动器对于SME是不可行的。

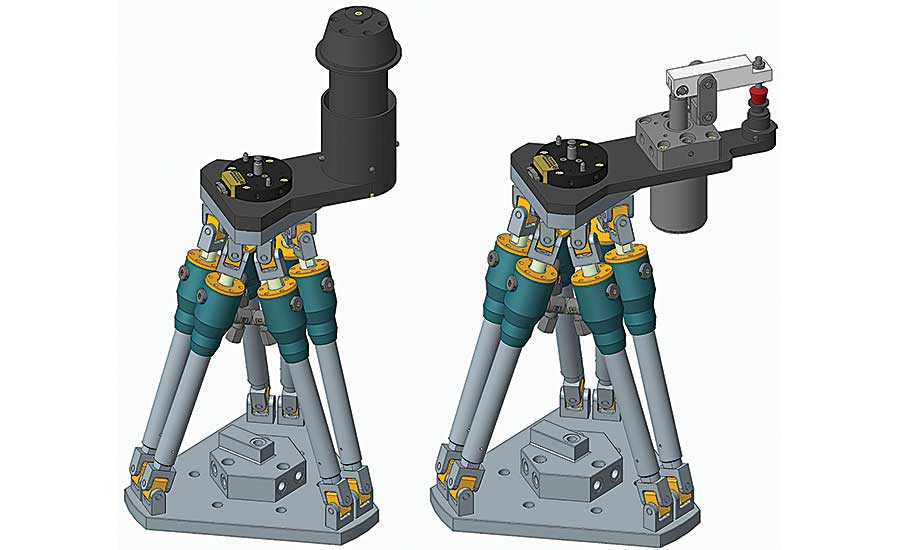

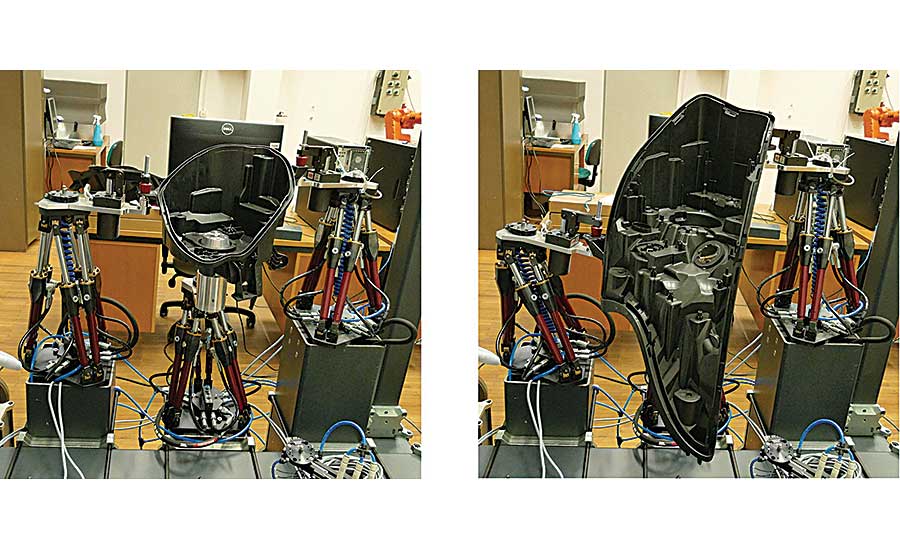

灵活的夹具我们的夹具基于hexapods。六足可以在所有六个自由度中移动。我们的hexapod没有动力。必须手动或通过机器人将其移动到位,然后用锁定套管或液压系统固定到位。 六足机有两个由六个连杆连接的板。底板刚性连接到机器人单元。顶板配有模块化工件定位组件和机器人工具更换器的工具侧。换刀装置使机器人能够重新定位六脚架。 并联机构的六个连杆中的每一个都由两个预加载的万向节和一个带有集成流体力学制动器的棱柱接头组成。万向节将连杆连接到顶板和底板,旨在最大限度地减少后冲。一旦达到合适的配置,棱柱接头用于将机构锁定就位。 工件定位组件是与工件接触的夹具的一部分。其设计取决于工件的几何形状和制造操作。结果,我们无法设计出真正的通用定位系统。相反,我们提出了一种可重新配置的方法,提供有限的灵活性,以适应一系列工件。 为了评估我们的柔性夹具的能力,我们用它来组装一系列汽车灯。工件定位组件的设计基于对整个产品系列的常见几何特征的分析。我们确定安装孔是定位和夹紧工件的合适特征。但是,不同型号的孔径不同。为了使定位组件符合整个系列的部件,定心销是可互换的。为了最大限度地减少人为干预并加快重新配置过程,引脚可由机器人更换。气动杠杆夹将工件固定到位。 初步测试表明,在组装过程中需要额外的支持。因此,我们设计了一种新的定位组件,使用定心元件来补充夹紧系统。定心元件定位并支撑灯的主灯泡的孔。不同的型号具有不同直径的孔,因此座椅元件也可由机器人更换。

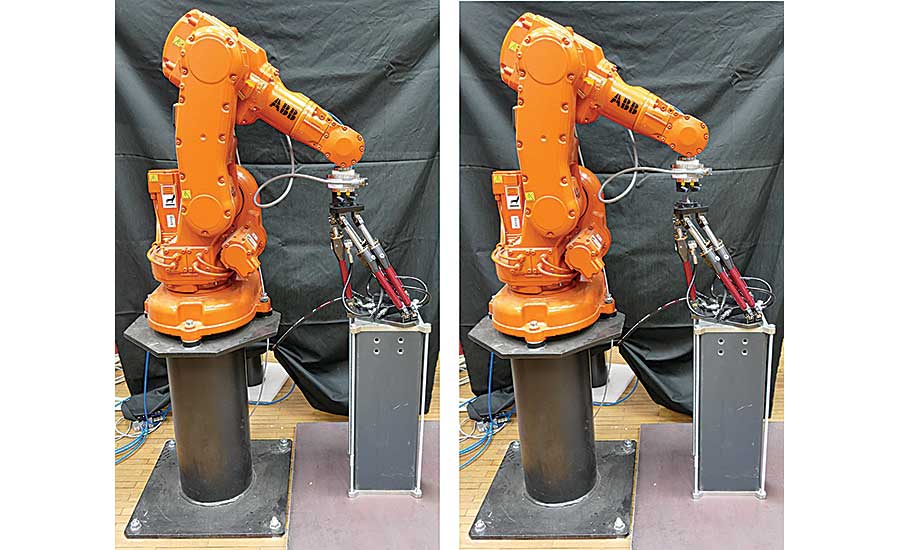

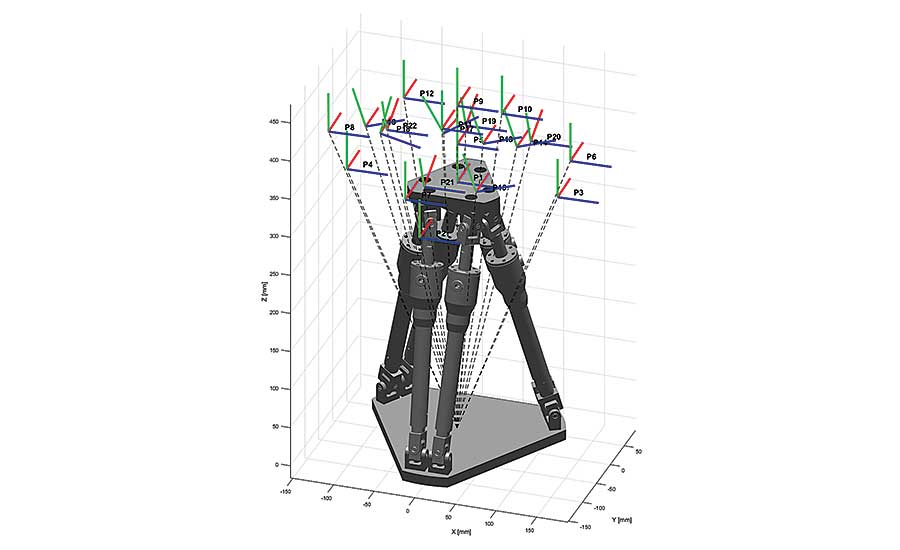

评估夹具我们的首要任务是评估hexapod本身。对于自动装配,可重新配置的夹具必须能够精确且可重复地定位工件。因此,我们需要评估锁定机构的刚度和重新定位后六脚架的位置精度。 hexapod的锁定机制对于准确性和可重复性至关重要。当释放制动器并且六脚架可以自由移动时,它由机器人定位。当制动器启动时,保持力作用在六脚架连杆上的杆上。如果锁定制动器会破坏夹具的最终位置,则无论机器人的定位精度如何,六脚架都无法正确定位。 另一个重要特征是锁定机构的刚度。在机器人组装期间,力施加在工件上,因此传递到固定装置。如果夹具不够坚硬,那些力将取代夹具和工件。 我们的测试装置由一个夹具组成,底板连接到固定在地板上的坚硬金属柱上。我们的机器人是ABB IRB 140,配备了ATI工业自动化的Delta力和扭矩传感器以及DESTACO的QC-30换刀装置。 为了便于定位测量,没有使用定位组件。为了测量六足机器上特定点的位置,我们使用了GOM的Athos 3D光学测量系统。精确到±0.04毫米,系统使用立体三角测量 以20种配置测量位置重复性。选定的点在工作空间包络内均匀分布,因此我们可以测量制动器驱动对六足机器最终位置的影响。机器人用于重新定位六足机器人。 测量参考位置和方向两次。第一次测量是在六足机器人连接到机器人并且仍然兼容时进行的。然后,机构被锁定,换刀器脱开,机器人的末端执行器缩回。然后,进行第二位置测量以确定顶板的位置和取向。通过这种方式,我们能够确定六足锁定是否对位置精度有任何影响。 对数据的分析表明,由于位置锁定引起的平均位移为0.08毫米,标准偏差为0.08毫米。旋转位移的平均值为0.9毫弧度,标准偏差为0.0005毫弧度。 我们的测试表明,使用换刀器将机器人连接到六脚架会产生一些负面影响。在解耦期间,板被推开大约1毫米。力量相当大并且引起机器人的可见运动。幸运的是,这个问题可以通过使用电磁夹具来解决。 在X方向上观察到最大位移,在Z方向上观察到最小位移。这是不同方向和配置下机构刚度的非线性的结果。因为脱开工具更换器产生的力垂直于顶板作用,所以在六脚架机构连杆上施加不同方向的力。当在Z方向上施加载荷时,机构连杆之间的角度和作用在它们上的力通常小于X和Y方向上的角度,从而产生更好的刚度和锁定可重复性。 3D扫描系统的精度太低,无法可靠地测量夹具的可重复性,但夹具的性能超出了我们的预期。需要更精确的测量来确定锁定机构的实际可重复性,但我们确定该夹具可以可靠地用于组装车灯。 在用于重复性测量的20个点中的6个点测量六足的刚度。六足机器被锁定,机器人在六个方向上施加力(沿着六足机器人的基座坐标系的所有轴的正向和负向平移以及沿Z轴的正向和负向旋转)。通过在机构锁定时将夹具推向每个方向0.3毫米来产生力。力的大小取决于机器人和六足机器人在给定配置和方向上的组合刚度。使用安装在机器人手腕上的传感器测量力和扭矩。在每个方向上施加力之前和之后进行一组3D测量以确定位移的大小和方向。 这些测量结果为我们概述了六足机器人整个工作空间的刚度特性。仅考虑与外部载荷方向共线的力和变形的分量来计算刚度。所有方向上所有点的平均刚度约为每毫米1,780牛顿。 在不同方向上观察到不同的刚度值。X和Z方向的平均刚度分别测量为每毫米1,328.8牛顿和每毫米1,333.4牛顿。由于机制的对称性,这些值是相似的。在Z方向上,刚度相当高 - 每毫米2,323.4牛顿。这是可以预期的,因为六足腿与该方向上的载荷之间的角度最小。Z方向上的更大刚度是有益的,因为大多数组装操作沿着该轴施加力。

案例研究评估为了测试我们的夹具,我们用它来组装各种汽车灯。 组装灯是一个多步骤的过程。首先,将塑料外壳手动插入半自动机器中的固定装置中。接下来,装配工安装各种子部件,例如灯高度调节电机,灯泡座和金属隔热罩。然后,用伺服螺丝刀驱动的自攻螺钉固定组件。 通常,每个灯光模型需要两个灯具:一个用于左灯,一个用于右灯。当引入新的灯光模型时,必须设计和制造新的灯具。这增加了交货时间并增加了成本。此外,旧部件的固定装置必须存放10至15年,因此可以一年几次小批量生产备件。并且,由于汽车供应商通常同时生产多种型号的灯,因此存储不同的灯具变得昂贵。 我们的目标是开发一种机器人装配单元,配备灵活的无源固定装置,可以组装一系列灯具,只需极短的转换时间和成本。第一次实验选择了两种不同的汽车灯。我们之所以选择这些模型是因为它们具有非常不同的几何形状,但需要类 三个可重新配置的灯具用于工作保持。其中两个配备气动夹具,一个配备有定心元件。 模型之间的转换分为三个步骤。首先,将三个六脚架重新定位到预定的模型特定配置。然后,夹具的定心销和定心元件被移除并使用专用的机器人末端执行器存储在特殊的托盘中。最后,安装了新的定心元件。 机器人重新配置已成功测试多次。来自Universal Robots的UR10机器人用于移动六足机器人。模块化元件的交换是手动完成的。 我们还评估了夹具在装配过程中的表现。整个装配顺序 - 插入零件,安装子组件和驱动螺钉 - 是通过可重新配置的固定装置固定工件完成的。成功完成了几个装配循环。即使夹持不是最理想的,灯壳的插入也是可靠的。安装子组件时未发现准确性问题。施加在工件上的力不会导致任何可观察到的夹具位移。 虽然测试处于初步阶段并且需要进一步的实验,但可重新配置的灯具显示出降低灯具成本和缩短转换时间的巨大潜力。

文章分类:

行业新闻

|